Seit 1929, als Rudolph G. Boehm seine von ihm so benannte ?Anti-Friction“-Mutter patentieren ließ, hat sich die Kugelgewindetrieb-Technologie im Prinzip kaum verändert. Die Möglichkeit, schwere Lasten sanft und präzise zu bewegen, ist ein zentrales Element, das heute wie damals technische Innovationen vorantreibt. Nirgends wird dies deutlicher, als bei der Produktion von Glasfaser-Filament – wo die Hersteller erst durch Kugelgewindetriebe in der Lage sind, den durch die 5G-Kommunikation erzeugten steigenden Bedarf an Glasfaserkabeln zu befriedigen.

Glasfaserleitungen für die 5G-Kommunikation

Wenngleich die Netzbetreiber derzeit noch dabei sind, den 5G-Mobilfunkstandard flächendeckend einzuführen, gehen selbst konservative Schätzungen von einer mindestens 10-fachen Geschwindigkeitssteigerung gegenüber 4G aus. Die daraus resultierenden Auswirkungen betreffen alle Bereiche, von Smartphone und Laptop bis zum autonomen Fahren. Durch die Implementierung der 5G-Kommunikation explodiert der Bedarf an hochleistungsfähigen Glasfaserkabeln, was wiederum eine kontinuierliche Optimierung der Herstellungsverfahren erforderlich macht. Das beginnt bereits bei der Herstellung hochgradig behandelter, mehrschichtiger Siliziumstäbe, den sogenannten ?Preforms“ oder auch Vorformlingen. Diese Preforms liefern das Silizium, das anschließend in Filamente mit dem Durchmesser eines menschlichen Haares gezogen und mit mehreren hundert ähnlichen Fasern zu Glasfaser-Übertragungskabeln gebündelt wird, die den Transport der 5G-Signale übernehmen.

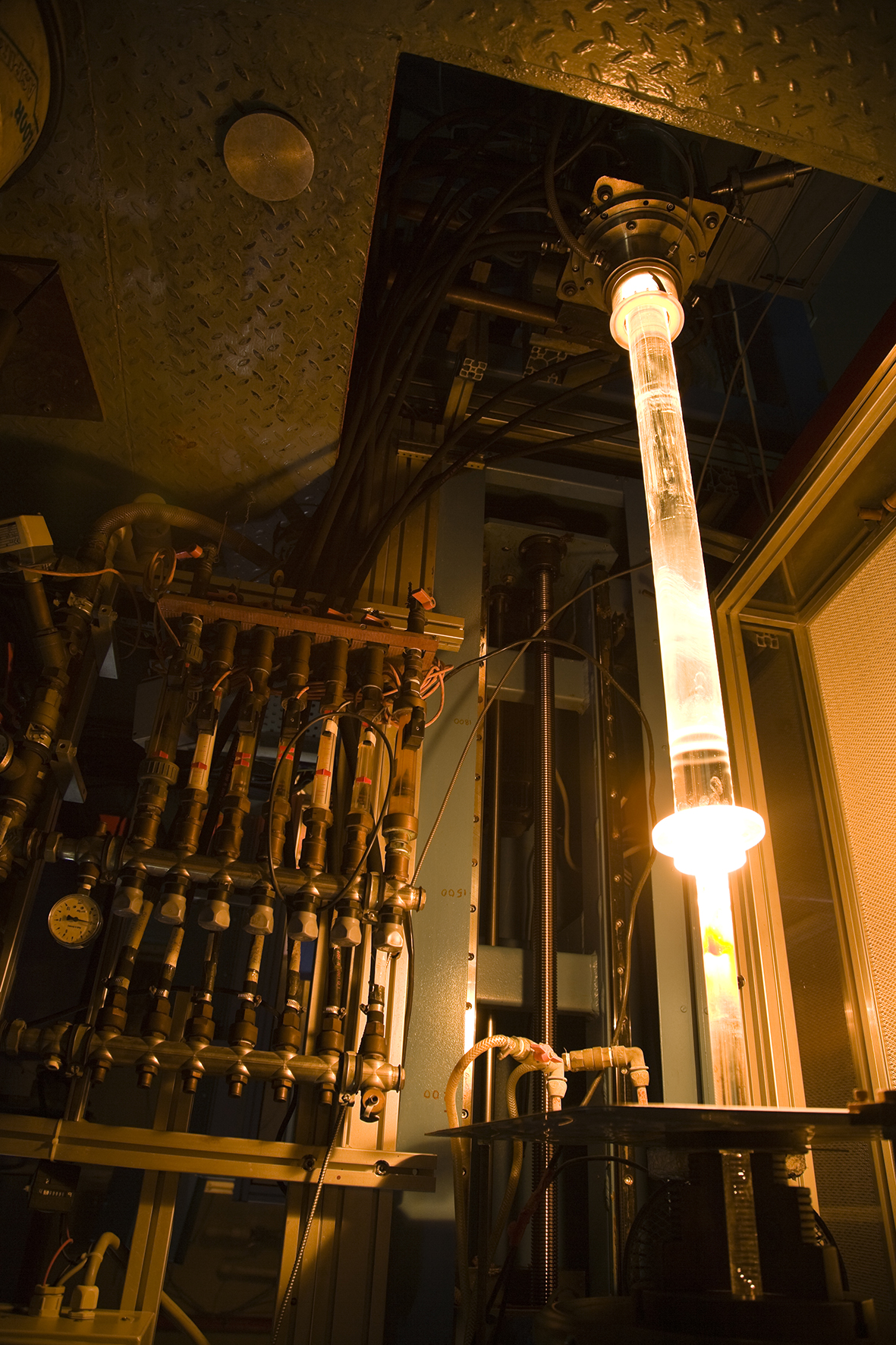

Um die Umformung der Preform einzuleiten, steigt ein Techniker auf einen Ziehturm, wo er die Preform in einen Zuführmechanismus einführt, der sie in einen Hochtemperatur-Ofen absenkt. Sobald die Preform das Heizelement erreicht, übernimmt die Schwerkraft, d.h. das geschmolzene Silizium fließt herab und verjüngt sich auf den gewünschten Durchmesser. Während es aushärtet und abkühlt, durchläuft das Filament ein Laser-Mikrometer, um eine 99-prozentige Einhaltung der Faserstärke zu gewährleisten. Anschließend wird es auf eine Ziehtrommel gewickelt, die 10 km Filament aufnehmen kann, bevor es durch ein weiteres Unternehmen zu fertigen Kabeln konfektioniert wird.

Abbildung 1: Endphasen der Produktion, in denen sich das Silizium-Filament auf seine gewünschte Stärke verjüngt, abkühlt und durch ein Laser-Mikrometer läuft, bevor es auf eine Aufwickelspule gezogen wird

Ein entscheidender Faktor bei diesem Verfahren ist die Kontrolle über die Geschwindigkeit, mit der das System die Preform zuführt. Aufgrund des extrem kleinen Durchmessers der Faser ist eine langsame und gleichmäßige Bewegung der Zuführeinheit (1 m pro Stunde) notwendig, um eine stabile Produktion zu erreichen. Nur etwas schneller, und der Ofen kann die Preform nicht mehr ausreichend schmelzen. Etwas langsamer, und der Glasstrom reißt ab. Viele der international führenden Hersteller von Glasfaserkabeln nutzen an dieser Stelle die Kugelgewindetrieb-Technologie, die hochstabile und ruckfreie Bewegungen bei derart niedrigen Geschwindigkeiten liefert.

Der ideale Kugelgewindetrieb für Glasfaser-Ziehtürme

In einer typischen Kugelgewindetrieb-Konfiguration ist der Zuführmechanismus über eine Stange mit der Kugelgewindemutter verbunden. Die Mutter läuft entlang der vertikal angeordneten Spindel und bewegt dabei die Preform-Zuführeinheit zum Heizelement. Der erforderliche Verstellweg von der Spitze des Ziehturms bis in den Ofen beträgt 6–8 m, was eine besonders lange Spindel verlangt. ?

Abbildung 2: Thomson-Kugelgewindetriebe sorgen für die Zufuhr von Silizium-Vorformlingen zu den Heizelementen, wo diese schmelzen, abtropfen und schließlich zu einem feinen Filament aushärten, das anschließend auf eine Aufwickelspule gezogen wird.

Um die Produktion von Glasfaserkabeln zu optimieren, sind drei wichtige Faktoren ins Kalkül zu ziehen:

- Steigungsdurchmesser. Geschwindigkeit und Effizienz werden von der Steigung bestimmt. Standardabmessungen wie 50 x 10 mm, 63 x 10 mm und 80 x 10 mm sind ideal, um eine langsame und gleichmäßige Produktion des Glasfaser-Filaments zu gewährleisten.

- Lange Hübe. Der Verfahrweg der Preform vom Einsetzen bis zum Heizelement beträgt rund 6 m. Am besten wird dazu ein einziger Kugelgewindetrieb verwendet, was bis zu 8 m lange Wellen voraussetzt.

- Durchmesser. Der Durchmesser der Spindel ist ebenfalls ein Faktor für die Robustheit, Stabilität und Langlebigkeit der Bewegung. Durchmesser von 50, 63 und 80 mm eignen sich am besten, um angesichts des extrem langen Hubs ein Durchbiegen der Spindel auszuschließen.

Thomson Kugelgewindetriebe sind in Längen von bis zu 8 m, Durchmessern von 80 mm und mehr sowie Steigungen bis 25 x 50 mm erhältlich – und damit die ideale Lösung für Anwendungen wie der Produktion von Glasfaser-Filament, wo es auf langsame, gleichmäßige Bewegungen ankommt

Motor für die Kommunikation der nächsten Generation

Die automatisierte Produktion von Glasfaserkabeln ist nur ein Beispiel dafür, wie Kugelgewindetriebe einer neuen Generation der Kommunikationstechnologie den Weg ebnen. Kunden von Thomson Industries nutzen Kugelgewindetriebe darüber hinaus an den Türen von Öfen zur Saphir-Verarbeitung für Smartphone-Schutzfolien oder für die Zuführung von Elektroden an Wickelmaschinen für Lithiumbatterien, die in Elektroautos zum Einsatz kommen.

Wenngleich also das Grundprinzip geblieben ist, entwickelt sich die Kugelgewindetrieb-Technologie, was ihre Flexibilität und Nutzbarkeit angeht, stetig weiter. Damit nicht genug, unterstützen Unternehmen wie Thomson weitere revolutionäre Innovationen in anderen Industriezweigen, indem sie die Grenzen für beherrschbare Lasten, realisierbare Hublängen, Kompaktheit und Intelligenz immer weiter verschieben – für eine Antriebstechnik, auf die sowohl 5G als auch zukünftige Generationen angewiesen sind.