Aktuatoren stehen seit jeher an vorderster Front der Automatisierung. Mit ihren Schub- und Zugbewegungen, zu denen Menschen nicht fähig wären, betätigen sie alle denkbaren Vorrichtungen – vom präzisen Hochgeschwindigkeits-Bestückungsautomaten bis zum 10 Tonnen schweren Mähdrescher in der Landwirtschaft. Mit fortschreitender Digitalisierung und Vernetzung der industriellen Welt übernimmt eine neue Generation von Aktuatoren diese Rolle. Sie sind intelligenter, einfacher und wirtschaftlicher, während sie gleichzeitig mit den immer schwierigeren Umgebungsbedingungen zurechtkommen.

Entwicklung der smarten Aktorik

Die Evolution von der rein mechanischen zur elektronischen Aktorik begann vor rund 50 Jahren mit dem aufkommenden Informationszeitalter. In dieser Zeit begannen die Aktuatoren-Entwickler damit, die Forderung der Anwender nach genaueren Informationen zu den mechanischen Vorgängen mit Hilfe von externen Vorrichtungen wie elektrischen Relais und Geräten zur Positionsüberwachung umzusetzen. Die ersten Achssteuerungssysteme erforderten noch manuelle Eingriffe. Das änderte sich jedoch in den 1970er-Jahren, als die Marktnachfrage nach einfacherer Bedienung, besserem Preis-Leistungs-Verhältnis und mehr Umweltfreundlichkeit Innovationen im Aktuator-Design hervorbrachte.

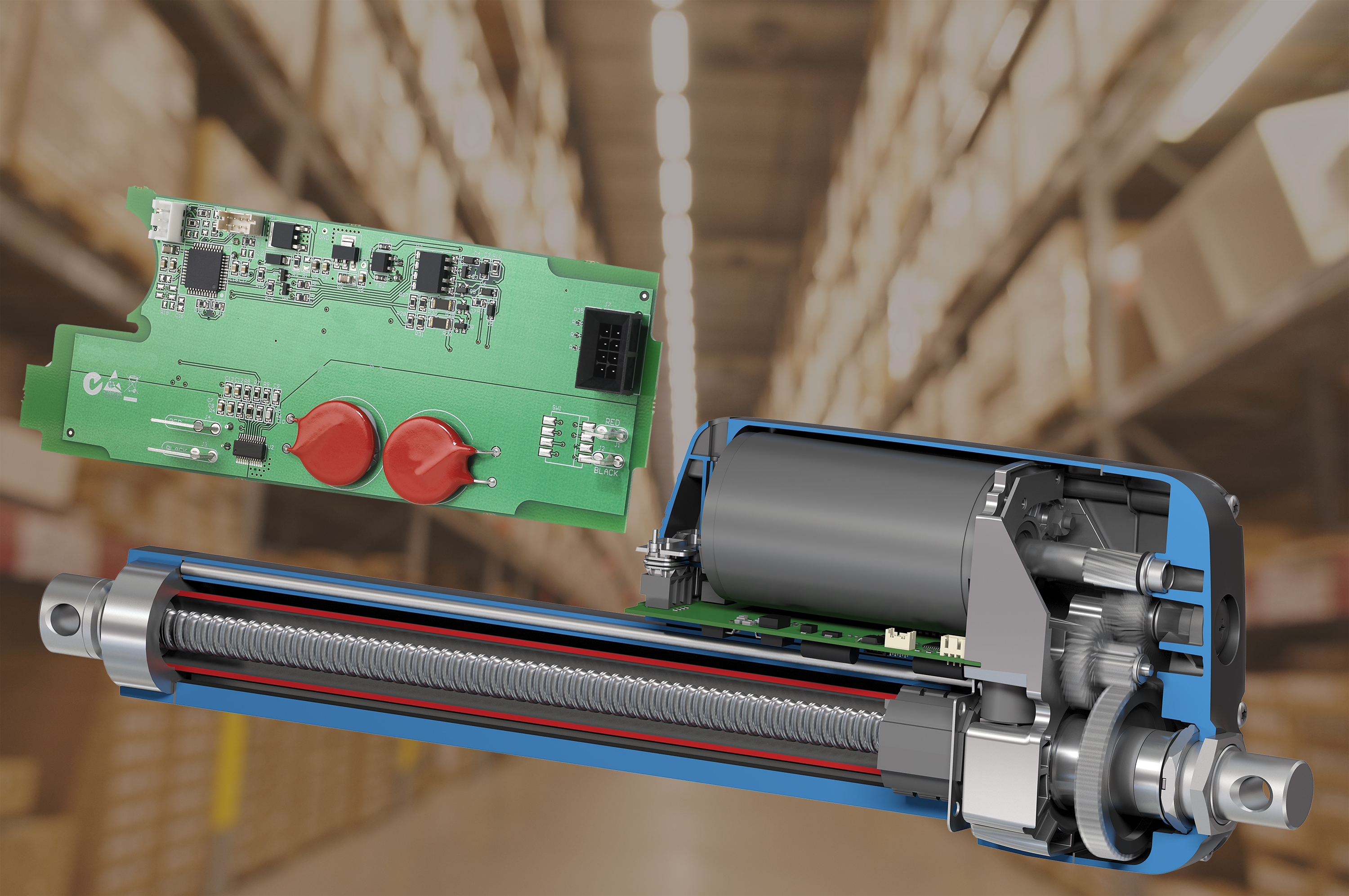

Den entscheidenden Durchbruch brachte schließlich die Integration von Mikrocomputer-Chips in die Aktuatoren. Diese Innovation, die bereits in den 1990er-Jahren ihren Anfang nahm und sich im neuen Jahrtausend verbreitete, erlaubte die Einbindung von bislang externen Funktionen wie das Schalten, die Stellungsrückmeldung und Systemdiagnosen direkt in den Aktuator. Als Höhepunkt dieser Entwicklung brachte Thomson Industries im Jahr 2013 den ersten Aktuator mit einer eingebetteten StandardNetzwerkkarte auf den Markt, die eine Vernetzung der Systeme deutlich vereinfachte. Das Zeitalter der smarten Aktorik hat damit offiziell begonnen.

Heute, da Nutzer von Aktuatoren noch mehr Anwenderfreundlichkeit, Konnektivität und Transparenz der Bewegungsvorgänge verlangen, versehen noch smartere Aktuatoren ihren Dienst. Diese Modelle haben bessere Ansteuerungsmöglichkeiten integriert, inklusive zuverlässiger Rückmeldung. Sie erlauben die Entwicklung von Anwendungen, die noch vor weniger als zehn Jahren kaum vorstellbar waren.

Bei smarten Aktuatoren ist die Elektronik im Aktuator-Gehäuse integriert, sodass die Ansteuerung, Synchronisierung und Vernetzung automatisch mithilfe von Signalen aus einer gemeinsamen externen Quelle erfolgen kann, beispielsweise über eine speicherprogrammierbare Steuerung (SPS)

Vorteile integrierter Elektronik

Durch die Möglichkeit, smarte Aktuatoren dank integrierter Elektronik über eine zentrale Steuereinheit wie eine SPS zu schalten und zu synchronisieren, lassen sie sich jetzt auch in komplexere Regelstrategien einbinden. Das kompaktere Systemdesign vereinfacht zudem die Bedienung und reduziert die Betriebskosten.

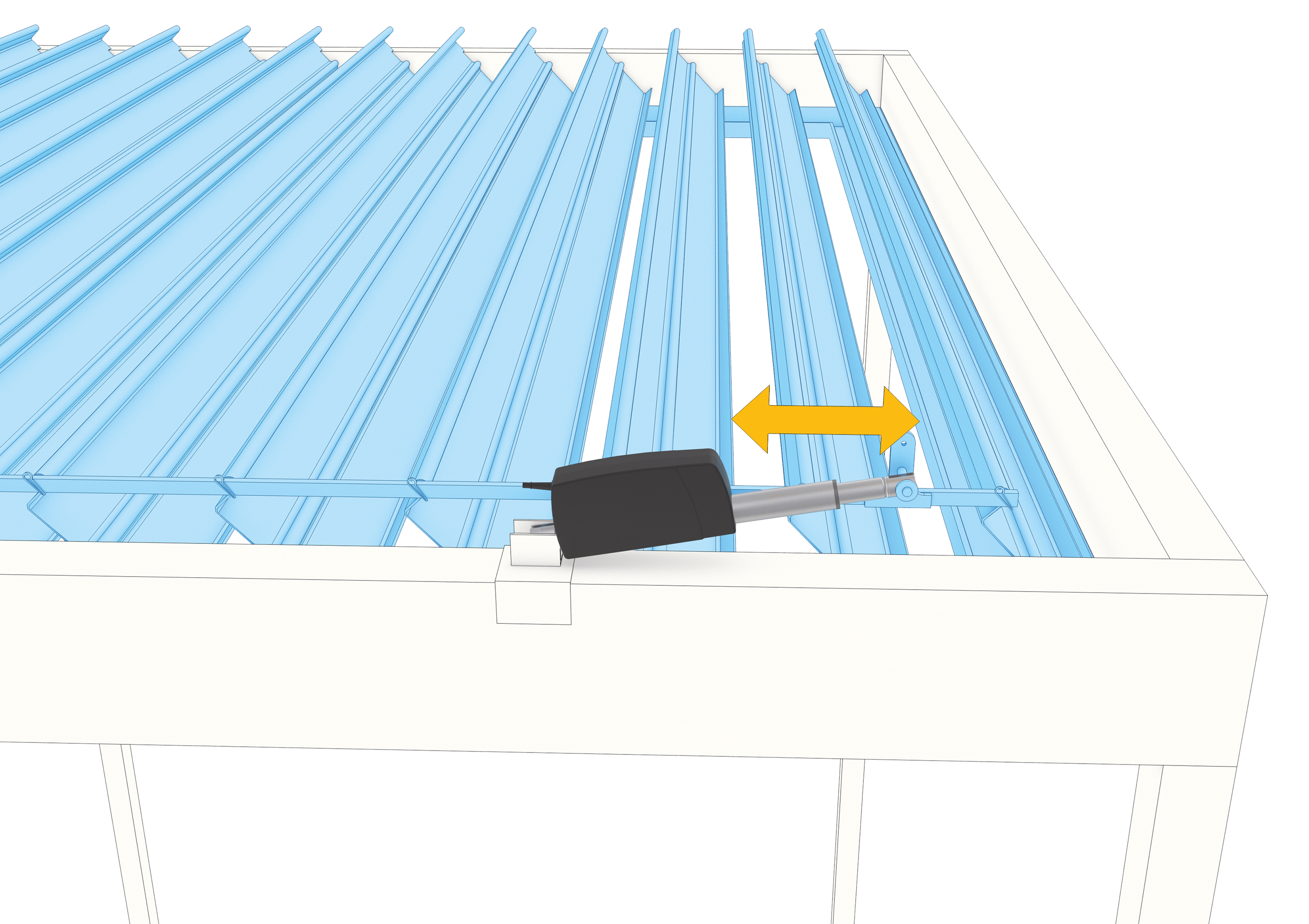

Dieser Thomson WhisperTrak-Aktuator öffnet und schließt die Lamellen eines automatisierten Dachsystems.

Der Schlüssel für diese Integration sind die folgenden eingebetteten Funktionalitäten:

? Niederstromschalten. Herkömmliche Aktuatoren benötigen zum Ausfahren, Einfahren oder Anhalten des Schubrohrs häufig sperrige, unwirtschaftliche Relais oder separate Steuereinheiten. Durch die Verwendung der integrierten Elektronik kann die erforderliche Stromstärke an den Schaltern oder Kontakten von 20 A auf unter 22 mA gesenkt werden, was ein deutlich einfacheres und kostengünstigeres Systemdesign ermöglicht. Die Aktuatoren können so programmiert werden, dass ihr Schubrohr mittels Niederstrom-Signalen ausfährt, einfährt oder stoppt, inklusive Sanftanlauf. Dies verbessert die Sicherheit durch die verminderte Gefahr eines Stromschlags, vereinfacht das Design durch die Nutzung leistungsärmerer Steuerkomponenten – und reduziert die Belastung auf Systembatterien und Ladeeinheiten.

Darüber hinaus verbessert das Niederstromschalten die Positioniergenauigkeit, da es die Nutzung einer dynamischen Bremsfunktion erlaubt. Sobald die Stromversorgung zu einem Aktuator unterbrochen wird, kann es je nach Einbaulage des Aktuators zu einem Nachlaufen von 5 bis 10 mm kommen, bis der vollkommene Stillstand erreicht ist. Zur Lösung dieses Problems ermöglichen elektronische Aktuatoren die Implementierung einer sogenannten ?dynamischen Bremse“. Diese Funktion kann das Nachlaufen auf ca. einen halben Millimeter verkürzen, indem elektronisch ein Kurzschluss zwischen den Motorleitungen erzwungen wird. Auf diese Weise lassen sich Wiederholund Positionsgenauigkeit erheblich verbessern.

? Endlagen-Ausgangssignal. Zu wissen, wann der Aktuator das Ende seines Hubwegs erreicht hat, ist hinsichtlich der Sicherheit und Leistungsfähigkeit besonders wichtig. Wenn ein Aktuator dazu dient, ein Gerät zu verriegeln, kann der Bediener durch eine einfache, vom Ausgang geschaltete LEDAnzeige sehen, ob es tatsächlich verriegelt ist. Damit werden mögliche Gefahrensituationen vermieden. Diese Funktion kann ebenfalls verwendet werden, um den Anwender über das Erreichen einer Endlage zu informieren, um eine Sicherungsverriegelung zu aktivieren, und nicht zuletzt um die Lebensdauer des Aktuators zu verlängern.

? Bus-Betrieb. Aktuatoren mit integrierter Elektronik sind in der Lage, Netzwerkstandards zu unterstützen. Beispielsweise den Standard J1939, der vom Verband der Automobilingenieure (SAE) als CAN-Bus (Controller Area Network) für Schwerlastfahrzeuge bevorzugt wird. Bei J1939 handelt es sich um ein sogenanntes High-Level-Kommunikationsprotokoll, das eine standardisierte Struktur der Signalübertragung aufbaut. Es erlaubt die Kommunikation mehrerer Netzwerkknoten unter der Kontrolle eines zentralen elektronischen Steuergeräts (Electronic Control Unit, ECU). Jedes Signal der Aktuatormodule, die als J1939-Busknoten fungieren, erhält eine Standardkennung zur Angabe der Signalpriorität sowie der Daten- und Steuerungsquelle. Auf diese Weise können alle CANkonformen Geräte innerhalb desselben Netzwerks – solange sie sich an die Übertragungsstruktur halten – ohne weitere Vorbereitung Informationen untereinander austauschen.

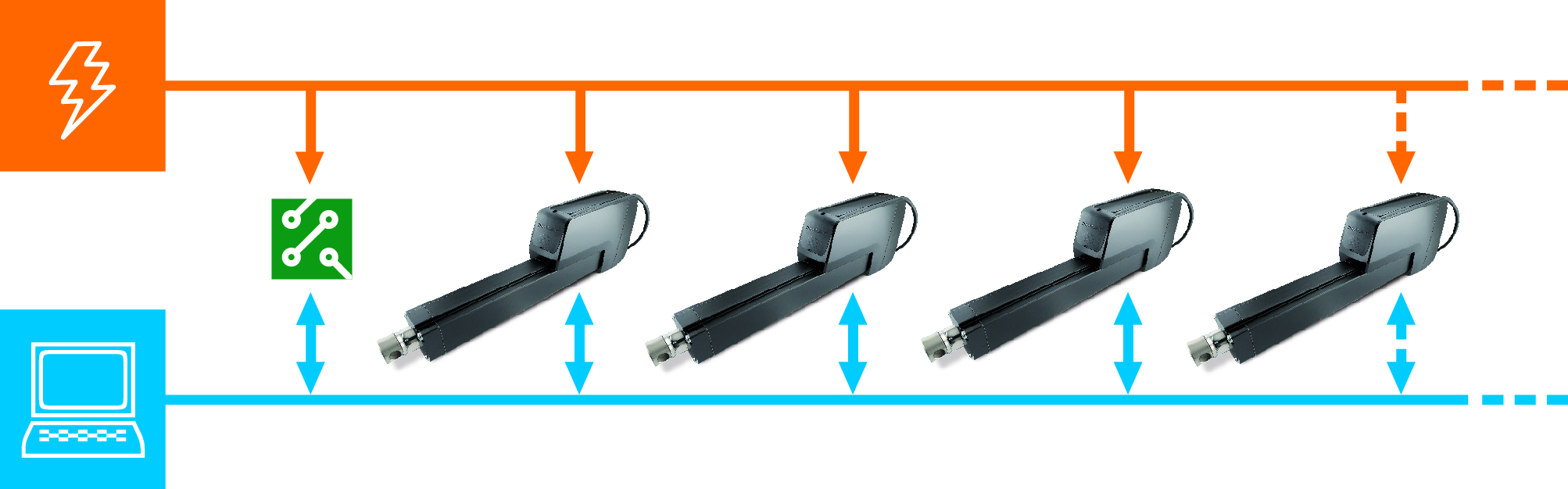

Abbildung 1: System mit CAN-Bus

Abbildung 1 zeigt ein typisches CAN-Bus-Netzwerk, bestehend aus vier Aktuatoren mit eingebauter, CAN-Bus-konformer Intelligenz, das direkt mit einer Batterie und einer Steuerungsquelle verbunden ist. Der grüne Kasten steht für Getriebe, Sensoren oder sonstige Komponenten, die ebenfalls mit dem Netzwerk verbunden sein könnten. Die orangefarbene Linie symbolisiert den Zweileiterbus, der die vom System benötigte Niederspannung überträgt. Die blaue Linie steht für die Verbindung zum Datenaustausch.

Während J1939 ein Kommunikationsprotokoll ist, das vorwiegend in mobilen Arbeitsmaschinen genutzt wird, kommt die integrierte Elektronik auch immer häufiger in der Produktionstechnik, der Materialhandhabung und anderen Anwendungen vor. Aktuatoren mit integrierter Elektronik können jetzt zur Einbindung in Netzwerke und Systeme programmiert werden, die auf industriellen Kommunikationsprotokollen wie HART oder Netzwerkprotokollen wie Ethernet basieren.

Eine derart erweiterte Positionssteuerung und -schaltung erlaubt die Programmierung des Antriebs zur Ausführung beliebig vieler Bewegungsprofile und benutzerdefinierter Positionierungsmuster. Es wäre beispielsweise möglich, den Aktuator so zu programmieren, dass er sich ein paar Millimeter nach vorne tastet oder einige kleine Bewegungen hin und her vollführt, um eine bestimmte Position anzufahren. Und da das System immer weiß, was zu tun ist und die Vorgänge in Echtzeit überwacht, kann es mögliche Abweichungen frühzeitig melden – und ggf. erweiterte Algorithmen auslösen, um weitere Alarme, Korrekturen oder eine Abschaltung zu erwirken.

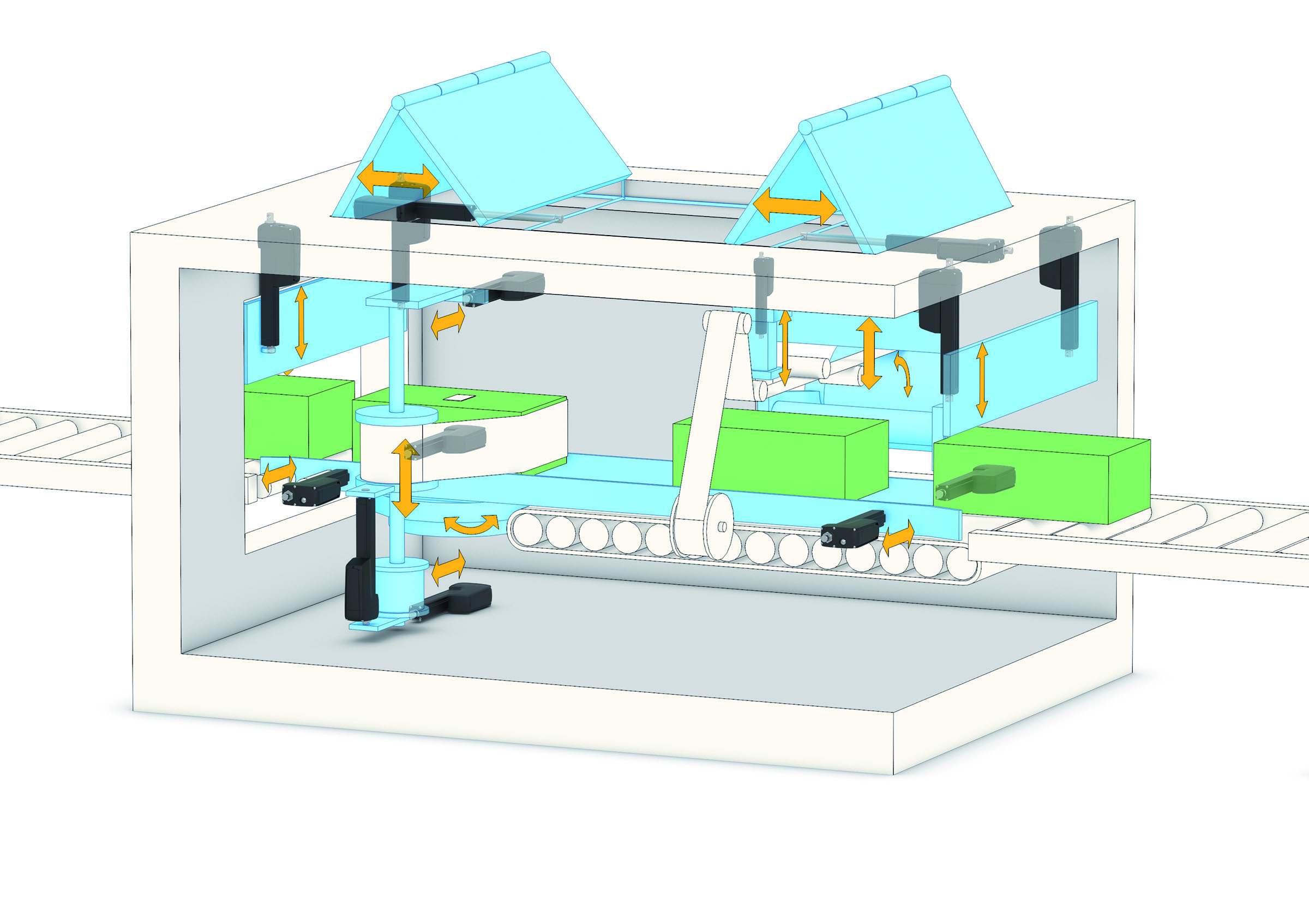

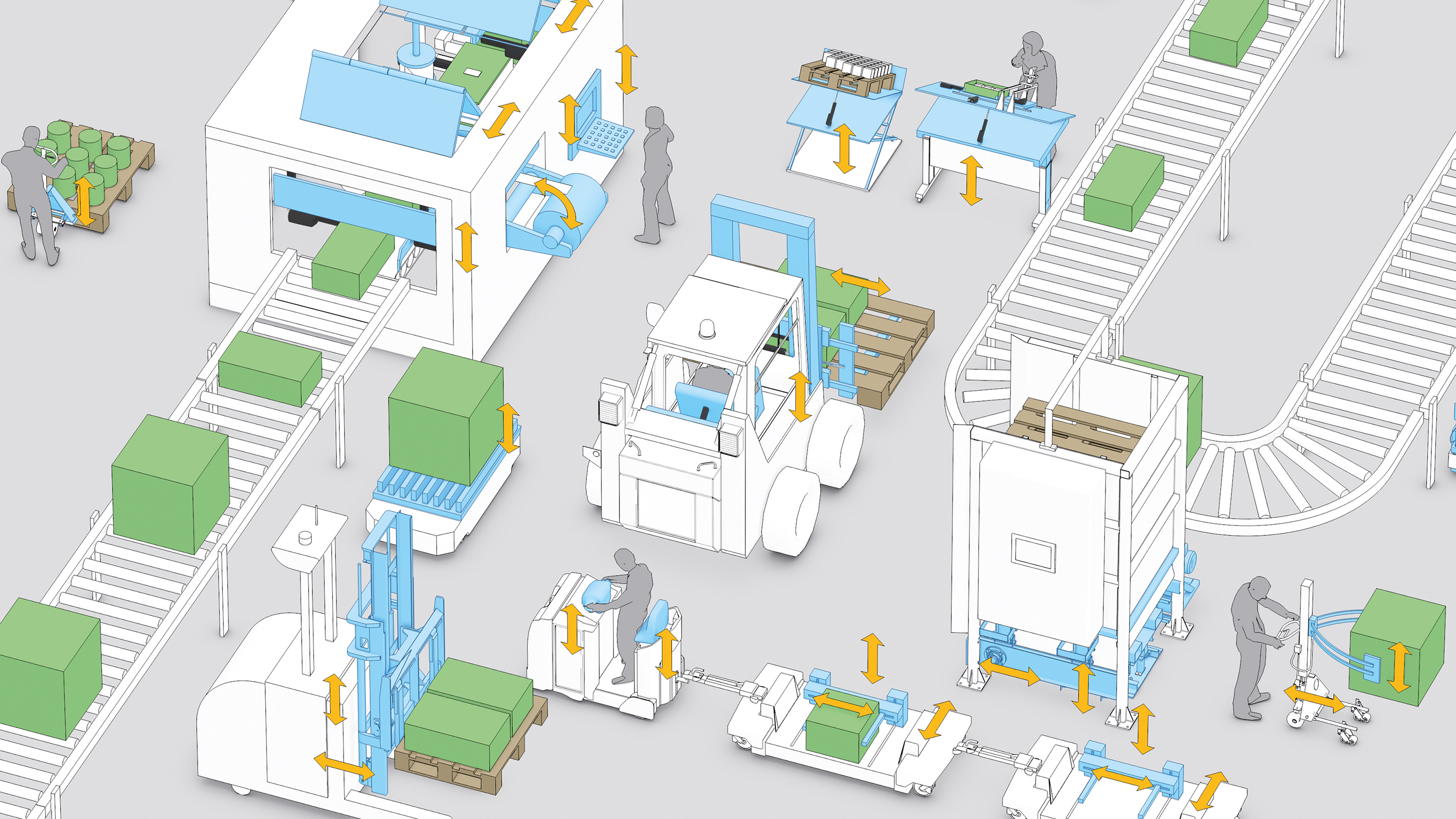

Eine vernetzte Produktionsanlage mit intelligenten Thomson-Aktuatoren in den Maschinen profitiert dank verbesserter Steuerungsmöglichkeiten und erhöhter Konstruktionsflexibilität von reduzierten Wartungs- und Stillstandzeiten.

? Synchronisierung. Dank integrierter Elektronik und Netzwerktechnik können Systementwickler mehrere Aktuatoren deutlich einfacher miteinander synchronisieren. Anwender intelligenter Aktuatoren müssen lediglich Start- und Stoppanweisungen konfigurieren – die Aktuator-Elektronik kümmert sich um die Synchronisierung.

Robuste Rückmeldung

In Präzisionsanwendungen mit hohen Lasten bieten elektromechanische Aktuatoren seit jeher gegenüber Zylindern mit Druckmedium einen entscheidenden Vorteil, indem sie ihre absolute Position zurückgeben. Dies geschah bislang jedoch mithilfe externer Potentiometer, Encoder, Endlagenschalter und Steuerungen. Die Integration dieser Komponenten in den Aktuator bietet zusätzliche Vorteile, da nun an jedem Punkt auf dem Hubweg eine analoge oder digitale Rückmeldung der absoluten Position möglich ist.

Um eine analoge Positionsrückmeldung zu realisieren senden durch die eingebaute Elektronik simulierte Potentiometer Spannungssignale. Diese Signale informieren den Anwender über die absolute analoge Position, die Geschwindigkeit und die Richtung des Antriebs – von Anfang bis Ende des Hubwegs. Darüber hinaus speichern sie diese Position, sodass das Gerät selbst bei Stromausfall nicht in die Ausgangsstellung gefahren und dann zurückgesetzt werden muss. Da einige mobile Arbeitsmaschinen nur saisonal eingesetzt werden und dann acht oder neun Monate untätig bleiben, kann es sinnvoll sein, die Batterie zu trennen, um beispielsweise eine Tiefentladung zu verhindern. Ohne eine werksseitig eingerichtete absolute Positioniermöglichkeit müsste der Anwender die Maschine beim Wiederanschließen der Batterie jedes Mal neu kalibrieren.

Digitale Positionsangaben kommen z.B. von einem integrierten Hall-Effekt-Encoder, der eine einkanalige Impulsfolge als Positions- und Geschwindigkeitsrückmeldung liefert. Dies verbessert die Ansteuerungsmöglichkeiten, da jede Änderung der Position und Geschwindigkeit gemeldet wird.

Smartes Monitoring, Diagnose und Wartung

Neben der Rückgabe der Positionsdaten in Echtzeit kann das Netzwerk auch Überwachungsdaten wie Temperatur, Stromstärke, Geschwindigkeit, Spannung und weitere Variablen zurückgeben, über die eine erweiterte Zustandsüberwachung, Diagnose und Fehlerbehandlung möglich ist. Die Rückmeldungen können in einer Geschwindigkeit von zehnmal pro Sekunde einlaufen, während sich der Aktuator kontinuierlich selbst überwacht. Erkennt er ein Problem, beispielsweise die Überschreitung eines Temperaturgrenzwerts, kann der Aktuator wahlweise sofort anhalten oder seine einprogrammierte Bewegung – ganz ein- oder ausfahren – zunächst noch beenden und dann eine Fehlerkennung an den Computer übermitteln. All dies in Bruchteilen einer Sekunde. Im Folgenden einige der Variablen, die jetzt mit zuvor nie dagewesener Effizienz überwacht werden können:

- Strom. Die Überwachung der Stromstärke ist eine wichtige Sicherheitsfunktion, die den Aktuator bei Überlast abschaltet und eine herkömmliche, geräuschvoll-mechanische Rutschkupplung überflüssig macht.

- Spannung. Die konstante Überwachung der Spannung schützt den Aktuator, indem sie ihn deaktiviert, sobald eine Spannung außerhalb des zulässigen Bereichs erkannt wird.

- Temperatur. Liegt die überwachte Gehäusetemperatur außerhalb des zulässigen Bereichs, wird der Aktuator nach beendeter Ein- oder Ausfahrbewegung abgeschaltet. Die eingebaute Temperaturkompensierung ermöglicht dem Aktuator das Bewegen der Nennlast bei niedrigen Temperaturen ohne Fehlabschaltungen.

- Last. Werksseitig können Abschaltpunkte kalibriert werden, um reproduzierbare ÜberlastAbschaltpunkte unabhängig von Ausstattungsvarianten sicherzustellen. Damit ist nicht nur eine hohe Wiederholgenauigkeit gewährleistet, sondern es macht außerdem eine Neukalibrierung vor Ort überflüssig.

Mit integrierter Elektronik steht diese Funktionalität dem Endanwender unmittelbar zur Verfügung und lässt sich zu Zwecken einer externen Störungsbehebung über das Netzwerk weiterleiten. Sind die Probleme identifiziert, vereinfacht die Plug & Play-Fähigkeit dank integrierter Standards sowohl die Reparatur als auch den Austausch der Bauteile. Während der Austausch eines defekten Hydraulikzylinders einen Serviceanruf beim Hersteller und mehrere Stunden oder sogar Tage für den Ausbau, Wiedereinbau, die Systementlüftung sowie Tests in Anspruch nehmen würde, ist ein intelligenter Aktuator normalerweise in weniger als 20 Minuten ausgetauscht und betriebsbereit.

Widerstandsfähigkeit gegen Umgebungseinflüsse

Die Fähigkeit der Selbstüberwachung erleichtert nicht nur die Bedienung und Wartung smarter Aktuatoren. Sie ist auch angesichts der komplexen und damit empfindlichen Elektronik unverzichtbar. Für einen zuverlässigen Betrieb müssen intelligente Aktuatoren die strengsten Industrienormen erfüllen, die einen Schutz vor eindringenden Fremdkörpern und Flüssigkeiten, extremen Temperaturen, Stoßeinwirkungen, Vibrationen, Korrosion, Spannungsschwankungen und elektromagnetischen Störgrößen gewährleisten.

Hierbei muss aber nicht jeder Aktuator gegen sämtliche Umgebungseinflüsse geschützt sein. Vielmehr hat jeder OEM sein individuelles Normenprofil. Dementsprechend haben die Anbieter der Aktuatoren ihre eigenen Prozeduren zur Erfüllung dieser Normen entwickelt. Ein wesentlicher Vorteil von Aktuatoren mit eingebetteten, bislang externen Komponenten besteht darin, dass die Konformität mit den einschlägigen Normen bereits im Werk sichergestellt wird und nach der Installation der Systeme nicht erneut hergestellt werden muss.

Smarte Aktuatoren im praktischen Einsatz

Smarte Aktuatoren halten in immer mehr Industriebereichen Einzug. Vor allem im Bereich mobiler Arbeitsmaschinen wurden sie zuerst eingesetzt, teilweise aufgrund der enormen Kosten- und Leistungsvorteile, die sich aus der mobilen Verfügbarkeit von Steuerungs- und Automatisierungsfunktionen ergeben. Darüber hinaus ist jedoch für jede Anwendung eine Nutzung dieser Technologie in Betracht zu ziehen. Diese Beispielmärkte sind bereits auf den ?smarten“ Zug aufgesprungen:

- Fertigungsautomatisierung. Ein Anbieter von Automatisierungssystemen für die Textilindustrie nutzt das Niederstromschalten, um auf kostspielige externe Relais verzichten zu können. Auf diese Weise kann den Kunden zudem ein kompakteres Automatisierungssystem angeboten werden. Außerdem liefern eingebaute Potentiometer wichtige Positionsdaten.

- Robotik. Die Entwickler eines automatisierten Parksystems hätten ihre Lösung ohne intelligente Aktuatoren wohl kaum umsetzen können. Nachdem die Kunden über ihr Smartphone ihr geparktes Auto anfordern, bringt eine per Aktuator betriebe Robotereinheit das Fahrzeug an den Übergabepunkt.

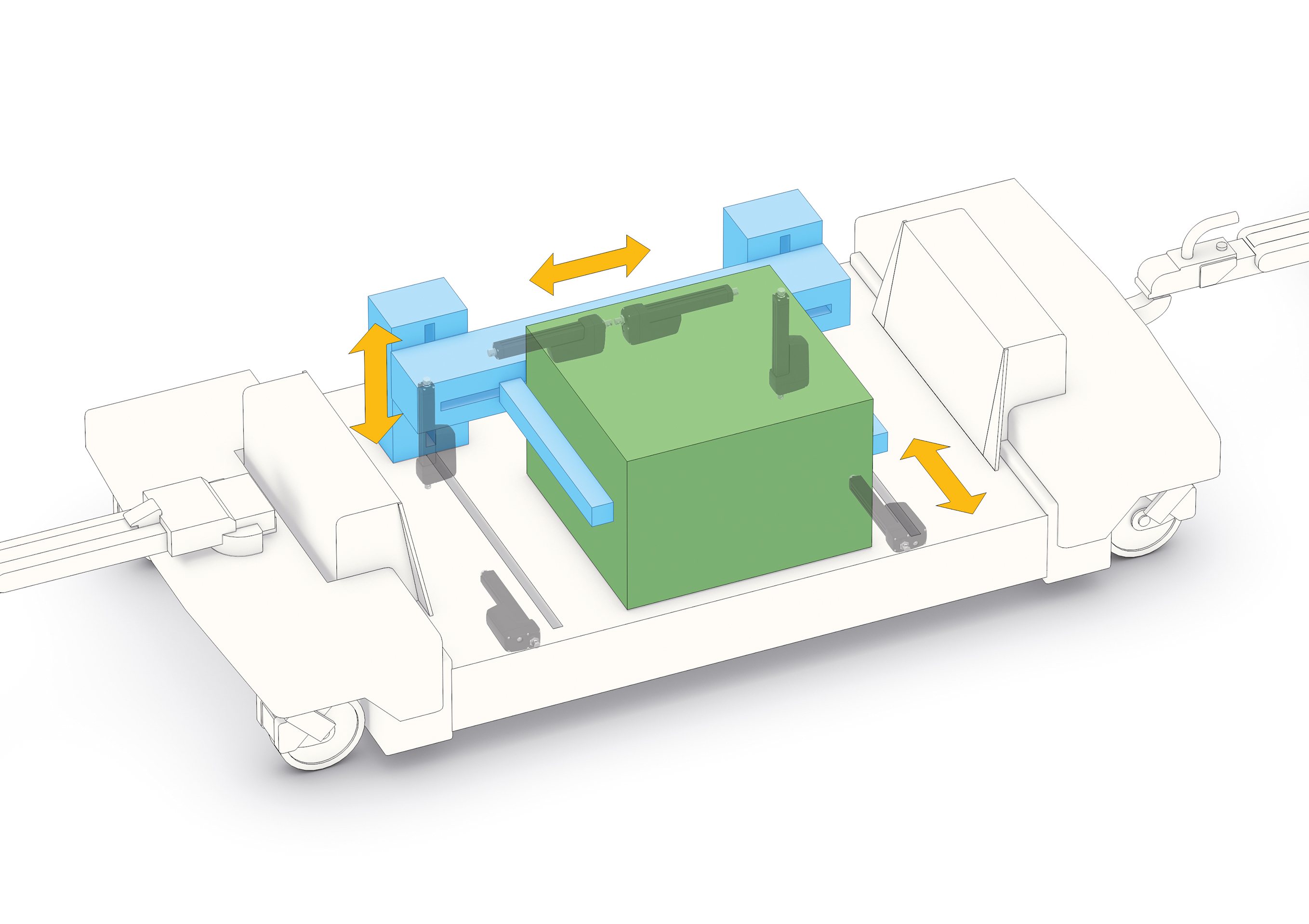

- Materialfluss. Hersteller von Logistikzügen verwenden intelligente Aktuatoren, um die Ladekapazitäten zu erhöhen, den Betrieb zu steuern und den Wartungsaufwand zu reduzieren. Niederstromschalten, Positionskontrollen und die Endlagenabschaltung gehören zu den häufig genutzten Funktionen in der Materialhandhabung.

Smarte Thomson Linearaktuatoren bieten präzise Steuerfunktionen und zuverlässige Rückmeldungen für Logistikzüge und fahrerlose Transportsysteme (AGVs)

Sobald die Automatisierung einer Anlage mit smarter Aktorik ausgestattet wird, zeigen sich die Vorteile unmittelbar und exponentiell: Das Maschinendesign wird dank mehr Flexibilität und Plug & Play vereinfacht, die Steuerungsfähigkeiten werden verbessert und der Energieverbrauch gesenkt.?

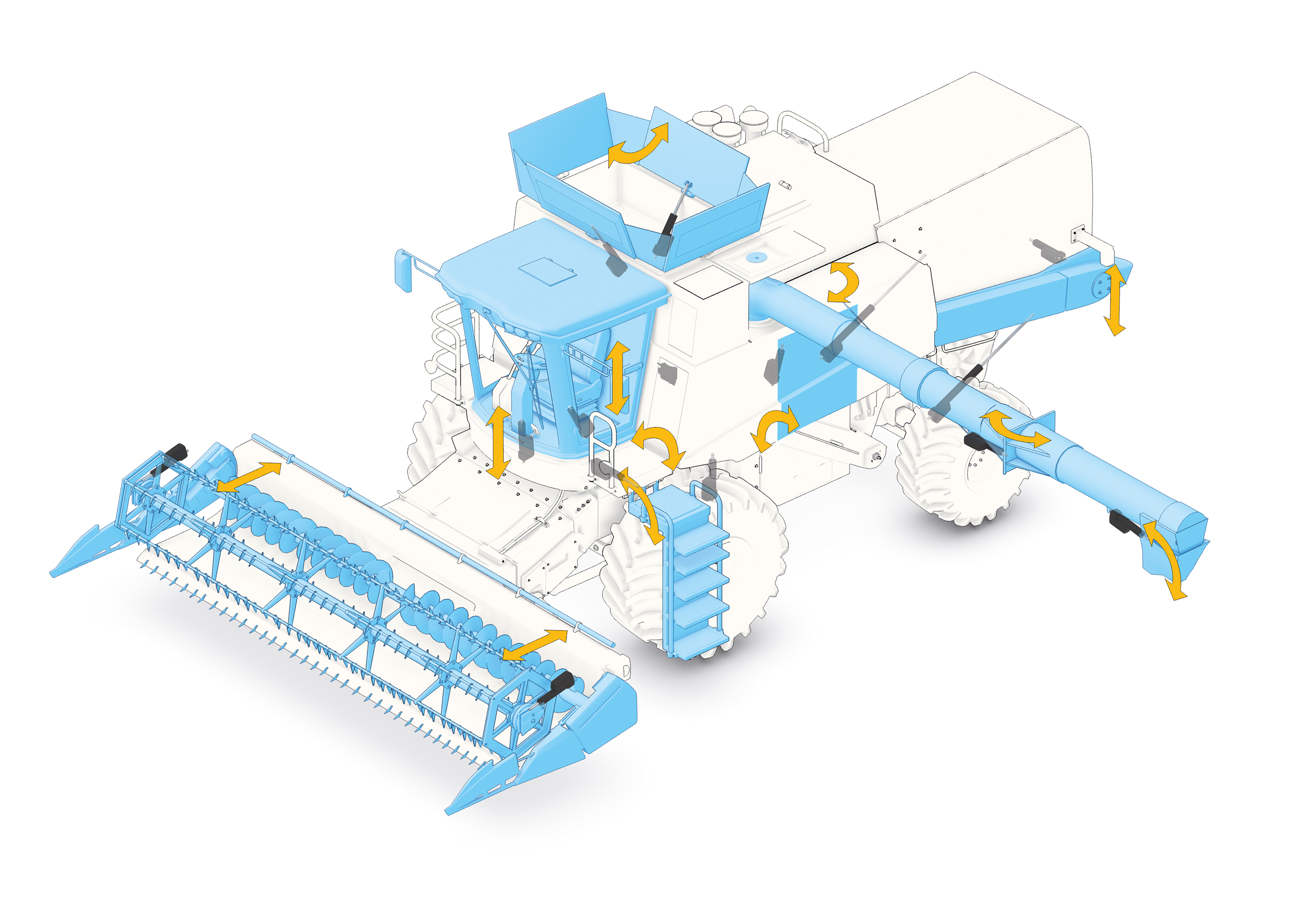

- Bau- und Landmaschinen. Ein Startup-Unternehmen für Mähdrescher hat die J1939- Vernetzungsfähigkeit genutzt, um mit einem attraktiven Produkt auf den Markt zu gehen. Eines der Highlights war die integrierte Aktuator-Ansteuerung an fünf Achsen: Steinfangklappe, Auswurfverriegelung, Leiter, Korntank und Förderschnecke.

- Solarenergie. Für eine maximale Energieausbeute müssen in Solarkraftwerken viele Sonnenkollektoren synchron dem Lauf der Sonne folgen. Ein Hersteller solcher Module realisierte dies mit intelligenten Aktuatoren, inklusive vollständiger CAN-Bus-Kompatibilität im Standard J1939.

Im Markt der mobilen Arbeitsmaschinen wird vorzugsweise die CAN-Bus-Version J1939 genutzt.

- Abfallentsorgung. Ein Hersteller von Abfallentsorgungssystemen kann dank Niederstromschalten auf kostspielige Relais verzichten. Außerdem verwendet er integrierte Endlagensignale, um die Kosten und Komplexität externer Endlagenschalter zu umgehen. Durch die Integration der Elektronik und Führung der Kabel zu einem gemeinsamen Stecker konnten darüber hinaus fünf Meter externer Verkabelung und die zugehörige Armierung eingespart werden.

Die nächste Generation

Angesichts ihrer computer- und kommunikationstechnischen Fähigkeiten fällt es nicht schwer, sich eine stärkere Integration smarter Aktuatoren mit ähnlich ausgestatteten Sensoren, Datenerfassungsgeräten und Produktionsvorrichtungen sowie anderen Aktuatoren vorzustellen. Bereits heute sind sie uneingeschränkt für das aufkommende industrielle Internet der Dinge (Industrial Internet of Things (IIoT) geeignet, wo jedes Gerät nicht nur über Intelligenz und Vernetzbarkeit verfügt, sondern auch über eine eigene Internetadresse und die Fähigkeit, Daten mit Informationsquellen auszutauschen. Das IIoT, wiederum, ist Teil einer noch weitreichenderen industriellen Revolution, in der Computer, Kommunikation und Mechanik vermehrt ohne menschliche Eingriffe miteinander interagieren. Diese als cyber-mechanische Systeme oder auch Industrie 4.0 bezeichneten Entwicklungen versprechen ganz neue Maßstäbe der Effizienz, Wirtschaftlichkeit und Sicherheit. Intelligente Aktuatoren sind somit bestens für eine Weiterentwicklung gerüstet, um die Konnektivität und Informationstransparenz beizusteuern, auf die zukünftige Anwendungen angewiesen sein werden.