Von Jeff Johnson

Produktmanager – Gewindetriebe

Thomson Industries, Inc.

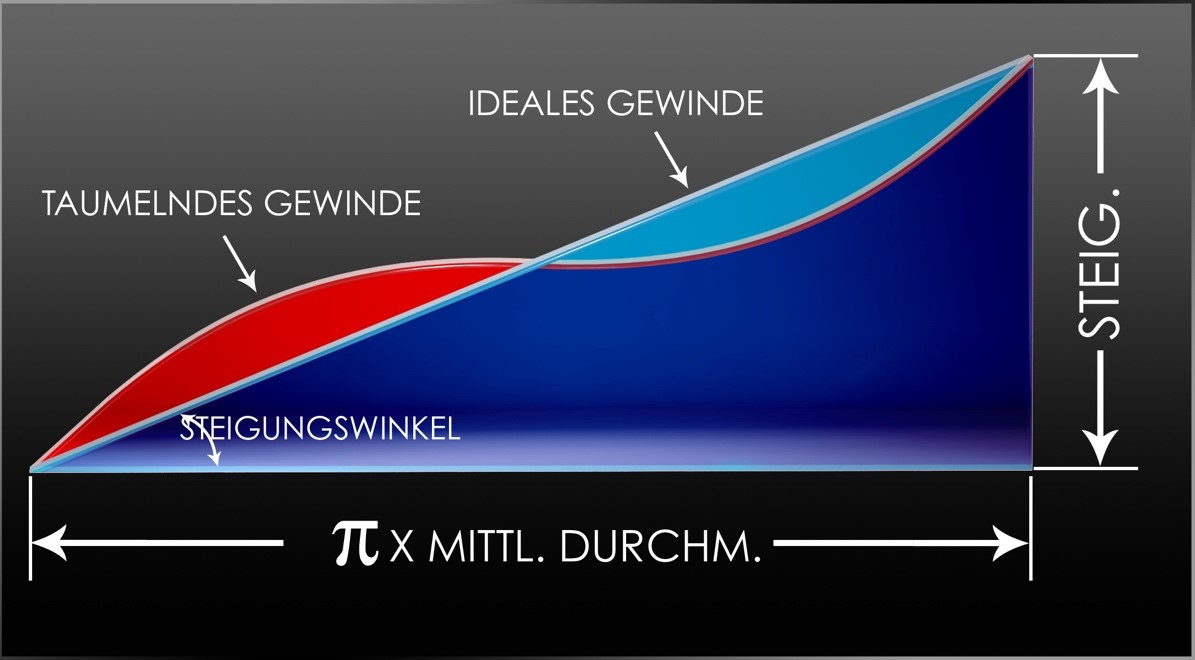

Per Definition handelt es sich bei einem Taumelfehler um einen unregelmäßigen Gewindesteigungsfehler, der in Intervallen eines Gangs auftritt. Dieses Prinzip ist schwer darzustellen, es sei denn, man wickelt das Gewinde wie in Abbildung 1 gezeigt vom Spindelkern ab.

Abbildung 1: Optische Darstellung des Taumelfehlers

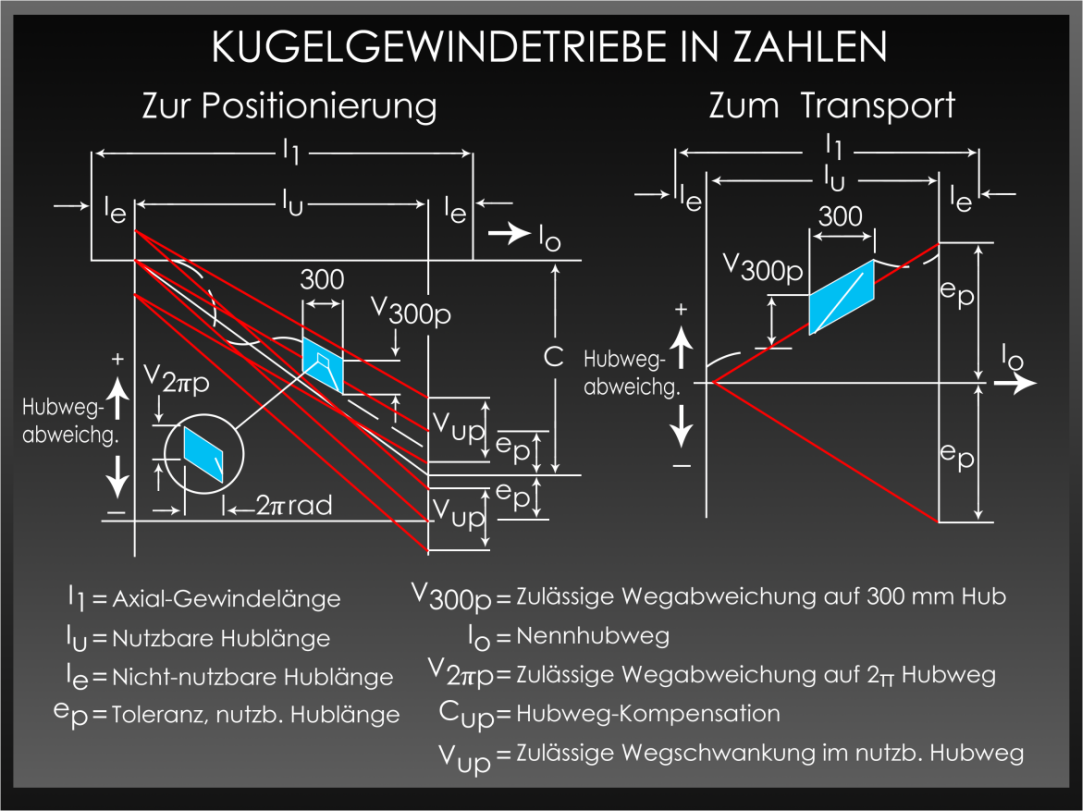

Geleitet von ISO-, DIN- und JIS-Industrienormen (siehe Abbildung 2) definieren viele Konstrukteure die Steigungsgenauigkeit von Kugelgewindetrieben im Sinne des aufsummierten Fehlers über 300 mm (V300). Dabei wird jedoch häufig übersehen, dass die Messung bzw. Kontrolle der Steigungsgenauigkeit pro Umdrehung (V2π) deutlich nützlicher sein kann. Angesichts des Taumelfehlers – häufig auch wegen der daraus resultierenden kaum vorausberechenbaren, schwankenden Bewegung des Kugelgewindetriebs als ?taumelndes Gewinde“ bezeichnet – gilt die Steigungsgenauigkeit pro Umdrehung vor allem in Miniaturanwendungen, bei denen die Gesamt-Hublänge weniger als 300 mm beträgt, als kritischer Parameter.

Abbildung 2: Kugelgewindetrieb-Parameter

Fälschlicherweise gehen viele Konstrukteure davon aus, dass der V2π-Fehler bezogen auf die Gesamt-Steigungsgenauigkeit V300 vernachlässigt werden kann und ignorieren diesen Fehler daher bei der Spezifikation eines Kugelgewindetriebs. Wie in Tabelle 1 dargestellt, kann der Steigungsfehler pro Umdrehung für eine übliche P5-Spindel 8 µm oder 1/3 des zulässigen Steigungsfehlers über 300 mm (23 µm) betragen.

Tabelle 1: Toleranzgrößen nach DIN 69051

Die Aufdeckung und Quantifizierung solcher Fehler kann selbst für den Hersteller schwierig sein, da hierzu eine teure spezielle Analyseausrüstung notwendig ist, die nicht überall verfügbar ist. Daher sind viele Hersteller auf manuelle Einzelmessungen angewiesen. Sie verzichten also auf dynamische, kontinuierliche Messungen, die eine 100-prozentige Genauigkeit über den vollen Hubweg kontrollieren und protokollieren. Eine Kugelgewindespindel mit beispielsweise 12 mm Durchmesser und 2 mm Steigung hat auf 300 mm 150 Gänge. Das heißt, es sind mehr als 600 Messungen notwendig, um die Eigenschaften der Spindel präzise wiederzugeben.

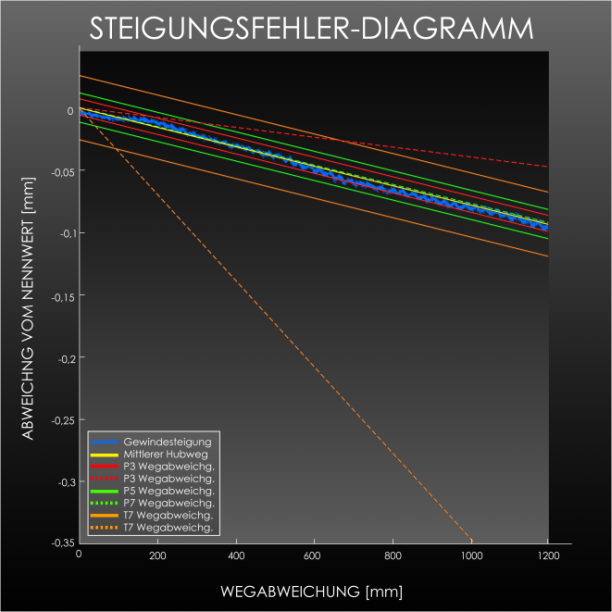

Abbildung 3: Typisches Ergebnis einer dynamischen Steigungsanalyse

Bei Anfragen zu Gewindetrieben für Präzisionsgeräte mit Hubwegen kürzer als 300 mm fertigen einige Anbieter daher normalerweise eine Spindel mit einer Genauigkeit V300 bezogen auf eine längere Spindel und liefern dem Kunden ein kürzeres Teilstück, das zu dessen Anforderung passt. Spezifiziert ein Kunde beispielsweise eine P5-Spindel (23 µm/300 mm) mit 125 mm Hubweg, könnte der Hersteller mit einer zwei Meter langen P5-Spindel beginnen und ein 250 mm langes Teilstück zur Bearbeitung abtrennen. Damit erhält der Kunde zwar im Grunde, was er bestellt hat – jedoch möglicherweise unter Missachtung der tatsächlichen Leistungsparameter, die entscheidend für die Positionierungsanforderungen der Anwendung sind. Als Folge könnte eine kostspielige Nachbearbeitung notwendig werden, sodass die Anforderungen des Endkunden nur mit Verzögerung durch den OEM erfüllt werden.

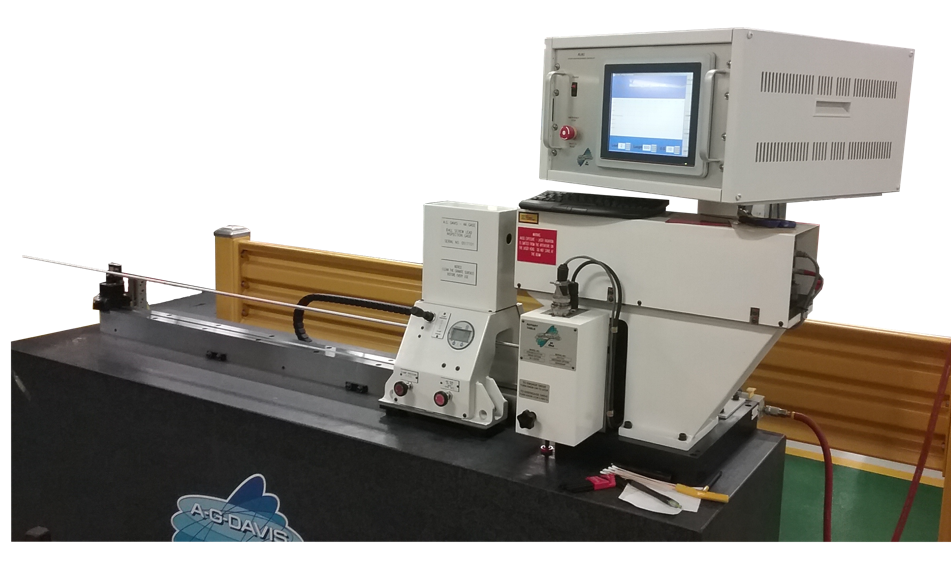

Abbildung 4: Lasergestütztes Steigungsgenauigkeits-Messgerät

Thomson Industries, einer der führenden Hersteller von Linearkomponenten, hat daher ein spezielles Steigungsgenauigkeits-Messgerät für Miniaturspindeln entwickelt (siehe Abbildung 4). Diese lasergestützte Vorrichtung kann die vollständige Hublänge einer Spindel messen und die Genauigkeit gemäß internationaler Normen bestimmen. In Abbildung 3 sehen Sie die tatsächlichen Daten sowie die verwendeten Genauigkeitsgrenzen P3 bis T7, um die Qualität bezogen auf die Anforderungen pro Umdrehung und pro 300 mm zu bewerten. Die dynamische Messung (kontinuierliche Erfassung der Daten zur Steigungsgenauigkeit einer rotierenden Spindel) ist darüber hinaus ein wichtiges Werkzeug zur Qualitätsüberprüfung und Produktverbesserung: zwei Grundprinzipien der Thomson-Unternehmenskultur.

Nehmen wir zum Beispiel den Fall eines Herstellers medizinischer Fluidpumpen, der für ein neues medizinisches Geräte eine Genauigkeit von P5 sowie 150 mm Hubweg spezifiziert. Mit den Feinheiten der Spindelcharakteristik möglicherweise nicht eingehend vertraut, hat man im Pflichtenheft lediglich eine Steigungsgenauigkeit von 23 µm/300 mm angegeben. Wenngleich dieser Pumpenhersteller keine Möglichkeit hatte, die Spindelgenauigkeit separat zu messen, konnte er die Ausgabemengen des Fluids dynamisch erfassen und diese Daten mit der Spindelgenauigkeit abgleichen. Am Ende musste er die Standardspindel zurückweisen, obwohl sie der ursprünglich geforderten Genauigkeit entsprach. Die Angabe eines aufsummierten Fehlers über 300 mm erwies sich letztlich als irrelevant für diese Anwendung. Somit wurde eine spezielle Spezifikation notwendig, um die gewünschte Leistungsfähigkeit zu erreichen. Durch den Datenabgleich zwischen den dynamischen Fluid-Ausgabemengen und dem dynamischen Spindelverhalten konnte Thomson gezielt die Spindeleigenschaften ermitteln, die sich negativ auf die Pumpenleistung auswirkten. Diese Daten wurden schließlich genutzt, um die Spezifikation der Spindel zu überarbeiten und den unerwünschten Fehler zu eliminieren.

Kugelgewindetriebe im Kontext

Die Lösung bezogen auf den Taumelfehler in Kugelgewindetrieben besteht grundsätzlich darin, ein Produkt unter Einbeziehung des vollständigen Anwendungskontexts zu spezifizieren. Hierzu ist ein Hersteller mit entsprechender Kompetenz notwendig, um die Produkteigenschaften mit den anwendungskritischen Spezifikationen in Einklang zu bringen. Thomson verfügt über die breiteste Auswahl an Kugelgewindeprodukten auf dem Markt. Hinzu kommen eine jahrzehntelange Anwendungserfahrung, vielfältige Produktionsmöglichkeiten und nicht zuletzt spezielle Prüfausrüstung – im Zusammenspiel genutzt, um selbst komplizierteste Anforderungen vollständig zu verstehen und zu erfüllen. ISO/DIN/JIS-Spezifikationen sind ein guter Ausgangspunkt, um ein Produktverständnis zu entwickeln, aber damit sollte der Auswahlprozess noch nicht enden. Die Steigungsgenauigkeit ist nur ein Teil des Gesamtbildes und muss im Kontext weiterer Parameter interpretiert werden. Neben der gewünschten Steigungsgenauigkeit der Anwendung und dem damit verbundenen Taumelfehler umfasst der Kontext die Endenbearbeitung, den Endzapfen-Rundlauf, die Geradheit sowie die geometrische Toleranzen des Gesamtsystems.

Wenngleich sich ein Großteil der Aufmerksamkeit auf die Spindelqualität bezüglich der Positionsgenauigkeit konzentriert, macht die zugehörige Kugelgewindemutter die Analyse noch komplizierter. Da die Mutter die Schnittstelle zwischen der Spindel und der Last darstellt, kann der Taumelfehler durch den Eingriff der Mutter in mehrere Spindelgänge abgeschwächt oder verstärkt werden. Die meisten Kugelgewindemuttern verfügen über drei bis zehn Kugelumläufe und sind daher mit mehreren Gewindegängen gleichzeitig in Berührung. Daher muss zur Feststellung der Genauigkeit unbedingt eine Gewindelehre mit nur einer Messkugel verwendet werden, um eine Spindel exakt zu vermessen.

Moderne Gewindetriebe-Hersteller haben Spezialisten, die gemeinsam mit den Kunden die Schritte durchgehen, um den vollständigen Anforderungskontext zu ermitteln und dann die passenden Produkte auszuwählen. Problematisch kann es werden, wenn Konstrukteure Kugelgewindetriebe aus dem Katalog bestellen und dabei lediglich die isolierten Spindelparameter zugrunde legen. Für Anwendungen mit Hublängen über 300 mm bleibt das möglicherweise ohne negative Folgen. Im Zusammenhang mit dem heutigen Trend zu immer kompakteren Produkten ist dies jedoch kritisch zu betrachten. Miniatur-Kugelgewindetriebe mit Steigungen von 1, 2 oder 3 mm in Hublängen von 100 oder 200 mm sind hier keine Seltenheit. Die Spezifikation eines aufsummierten Fehlers für 300 mm ist daher praktisch irrelevant.

Faktorisierung der Produktionskosten

Exakte, den gesamten Kontext einbeziehende Spezifikationen können sich auch auf die Produktionskosten und damit auf den Endpreis auswirken. Das Gewinderollen ist ein erheblich kostengünstiger Produktionsprozess als das Gewindeschleifen. Bei der Wahl zwischen diesen beiden Herstellungsverfahren ist die Anforderung des V300-Parameters das entscheidende Kriterium. Moderne, verbesserte Gewinderollmaschinen erreichen heute V300-Werte im Bereich von P3-Spindeln. Die Beherrschung des Taumelfehlers ist jedoch im Rollverfahren deutlich komplizierter und erfordert normalerweise eine um eine Stufe höhere Steigungsgenauigkeit als spezifiziert (d.h. eine P3-Spindel wird anstelle einer P5 spezifiziert). Alternativ können Kunden sich natürlich jederzeit für das klassische Gewindeschleifen entscheiden, um den Taumelfehler zu minimieren, was jedoch den Preis gegenüber der gerollten Ausführung um das Fünf- bis Zehnfache erhöhen kann.

Eine weitere Lösung für eine Präzisionsanwendung bestünde darin, die V300-Genauigkeit für einen kurzen Hubweg zu spezifizieren, ein kostengünstigeres gerolltes Produkt zu kaufen und die erforderliche Präzision mit Hilfe einer Software zu erreichen: Wenngleich über den gesamten Hubweg ein unregelmäßiger Steigungsfehler auftritt, ist dieser Fehler reproduzierbar. Das heißt, er könnte mittels Software abgebildet und korrigiert werden. Da dieser Abbildungsprozess für sich genommen Zeit beansprucht und durch Drehgeber, optische Überwachung oder sonstige sekundäre Rückmeldeeinrichtungen unterstützt werden muss, erweist sich die Implementierung einer solchen Lösung möglicherweise dennoch als zu kostspielig. Darüber hinaus lassen sich in Präzisionsanwendungen Software- und Hardware-Lösungen kombinieren, um eine größtmögliche Genauigkeit zu erreichen.

Kampf gegen den Taumelfehler Um den Taumelfehler von Kugelgewindetrieben in Präzisionsanwendungen zu beherrschen, ist eine gemeinsame Anstrengung der Endnutzer, Hersteller und Normierungsgremien erforderlich. Endnutzer müssen erkennen, dass die Katalogangaben des Kugelgewindetriebs nur einen von vielen Faktoren darstellen. Sie müssen auf die Fachkompetenz ihrer Lieferanten zurückgreifen, um ein Produkt zu finden, das ihren Anforderungen möglichst kostengünstig gerecht wird. Ein leistungsfähiger Lieferant wird die Ressourcen und Unterstützung bereitstellen, damit seine Kunden bezogen auf die Spezifikationen ihren tatsächlichen Bedarf ermitteln können. Normierungsgremien müssen der Tatsache Rechnung tragen, dass Anwendungen mit Miniatur-Kugelgewindetrieben eine neue Art der Präzisionsklassifizierung benötigen und entsprechende Richtlinien beisteuern.