Niklas Sjöström

Product Line Manager Systems Group

Thomson Industries, Inc.

In den unterschiedlichsten industriellen Anwendungen werden Linearbewegungen benötigt, und in der Mehrzahl der Fälle werden diese Bewegungen über ein herkömmliches System mit Riemen oder Spindelantrieb realisiert. Beide Techniken haben ihre Vor- und Nachteile, erfüllen aber die Anforderungen der meisten Einsatzbereiche zufriedenstellend. Problematisch wird es erst dann, wenn größere Entfernungen überwunden werden müssen.

Für lange Linearbewegungen von mehr als 5 m sind Riemenantriebssysteme die naheliegende Lösung. Diese relativ unkomplizierten Systeme verwenden Riemenscheiben, um die Kraft auf den Antriebsriemen zu übertragen, und sie lassen sich schnell auf hohe Geschwindigkeiten von etwa 10 m/s bringen. Wenngleich diese Systeme dank ihrer größeren Länge für Verstellwege von bis zu 12 m konstruiert werden können, beginnen hier die Probleme in Form durchhängender Riemen, da sich die Spannung schlichtweg nicht über die gesamte Länge des Systems aufrecht erhalten lässt. Hinzu kommt ein konstruktionsbedingt hohes Spiel in solchen Systemen, das aus den Gummi- oder Kunststoffriemen selbst herrührt. Diese Flexibilität über die Länge des Systems gesehen kann zu einem unerwünschten Vibrieren oder Federn führen, das sich wiederum als Peitscheneffekt auf den Schlitten auswirkt und die Präzision des gesamten Systems beeinträchtigt. Kann keine Sondervorrichtung dieses Phänomen ausgleichen, bietet ein System mit Antriebsspindel die geeignetere Lösung. Hier garantiert ein starres mechanisches Bauteil zu jedem Zeitpunkt vollständige Kontrolle – einschließlich einer präzisen Verzögerung und Positionierung des Schlittens. Die Sicherheit könnte bei der Auswahl eines Antriebssystems ebenfalls eine zentrale Rolle spielen, bedenkt man die Gefahr eines gerissenen Riemens. Ein solcher Defekt würde eine unkontrollierte Bewegung verursachen. In vertikalen Systemen könnte die Last herunterfallen und damit eine große Gefahr für Mensch und Gerät darstellen. Ein System mit Spindelantrieb dagegen, würde selbst bei einem Ausfall das Herunterfallen der Last verhindern und auf diese Weise für Sicherheit sorgen.

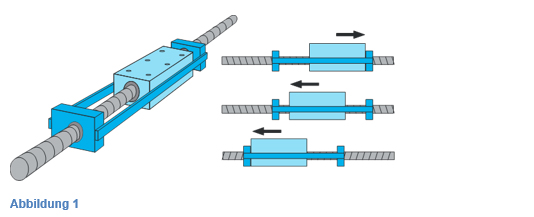

Die Problematik eines Spindelantriebssystems hingegen liegt traditionell in der Schwierigkeit, größere Hublängen zu realisieren. In der Regel sind solche Systeme in Längen bis 5,5 oder 6 m verfügbar, wobei paarweise eingesetzte Lagerblöcke die Spindel abstützen und bei Drehgeschwindigkeiten oberhalb von ca. 3000 U/min ein Schlagen verhindern. Aber selbst bei niedrigen Drehzahlen müssen lange Spindeln abgestützt werden, um ein Durchbiegen durch das Eigengewicht der Spindel auszuschließen. Der Umfang der Abstützung hängt hierbei von der Größe der Einheit, der aufgebrachten Last sowie der Drehzahl und Gewindesteigung der Spindel ab. Eine solche Lagerblock-Abstützung besteht herkömmlich aus zwei Blöcken, üblicherweise in 100–500 mm Abstand, die mit einem Stahlstab miteinander verbunden sind und sich, wie in Abbildung 1 dargestellt, gemeinsam mit dem Schlitten entlang der Spindel bewegen. In der Abbildung ist außerdem zu erkennen, wie der Schlitten die Kante einer der Spindelabstützen berührt und sie dadurch mitschiebt – und somit, da die Abstützungen per Stab miteinander verbunden sind, die gesamte Baugruppe verschiebt.

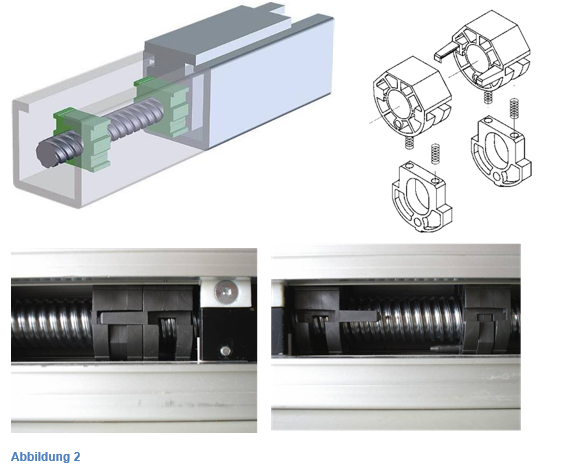

Erfordert ein System einen längeren Hubweg, können weitere Lagerblock-Paare hinzugefügt werden, um die Spindel auf ihrer gesamten Länge in regelmäßigen Abständen abzustützen. Eine Kombination aus drei oder eventuell sogar vier solcher Paare ist möglicherweise noch praktikabel. Bei einer noch größeren Anzahl wird es jedoch angesichts des begrenzten Bauraums irgendwann schwierig, die Blöcke mit einem Stahlstab zu verbinden, ohne andere wichtige Komponenten zu behindern. Daher besteht die erste Herausforderung zur Realisierung eines längeren Hubwegs darin, ein System mit mehr Abstützungspunkten für die längere Spindel zu finden. Eine Lösungsmöglichkeit ist es, auf das Verbindungssystem der Blöcke zu verzichten. Stattdessen wird ein System eingesetzt, in dem sich die Blöcke ineinander schieben und bei Bedarf wieder auseinander fahren können, wie in Abbildung 2 zu sehen. Sobald die Blöcke ihre Position erreichen, bleiben sie dort, um die Spindel zu führen und abzustützen. In einem solchen System lassen sich 10, 12 oder sogar 13 Abstützungspunkte mit Lagerblöcken realisieren, um Kugelgewindetriebe-Einheiten mit bis zu 11 m Hublänge zu erreichen. Der Abstand zwischen den Spindelabstützungen variiert entsprechend der Größe der Einheit, bewegt sich aber in der Regel zwischen 0,5 und 1 m.

Die Spindelabstützungen bestehen aus Kunststoff, sind integraler Bestandteil des Produktes und ineinander ?verschachtelt“ konstruiert. Sie sitzen in gefrästen Aussparungen innerhalb des Strangpressprofils und rasten (mit Ausnahme der Abstützung am Spindel-Ende) ein, sobald sie ineinander verschachtelt sind. Wenn sich der Schlitten bewegt, nimmt er die Spindelabstützung auf und bewegt sie in Richtung der Verstellbewegung. Mit Hilfe von integrierten Federn wird sie wieder abgesetzt, wenn sie am anderen Ende des Schlittens die verschachtelte Position erreicht. Sobald eine Abstützung in der Aussparung abgesetzt wird, gibt dies eine weitere Abstützung frei, die an der nächsten Aussparung anhält.

Dieses Abstützungssystem für die Kugelumlauf- oder Leitspindel erlaubt große Entfernungen ohne Durchbiegen oder Schlagen, und ohne dass die Drehzahl reduziert werden muss. Für Längen über 6 m besteht die nächste Herausforderung darin, eine längere Spindel herzustellen. Bedingt durch die Einschränkungen beim erhältlichen Rohmaterial werden Spindeln im Normalfall in Längen bis zu 6 m hergestellt. Wie lässt sich also eine Hublänge von über 10 m erreichen? Die Antwort liegt in der Koppelung von zwei Spindeln und in der Nutzung hochpräziser Produktionsverfahren.

Leit- und Kugelumlaufspindeln werden auf einer Walzanlage gefertigt, und zwischen den einzelnen Stücken können geringe Abweichungen in der Gewindesteigung auftreten. Um zwei Stücke zusammenfügen zu können, muss daher dieses Problem der Steigungsabweichungen überwunden werden. Das bedeutet, es können zu diesem Zweck ausschließlich präzisionsgefertigte Spindeln verwendet werden, deren Abweichungen gegen Null gehen. Die Endbearbeitung dieser Spindeln muss mit höchster Genauigkeit erfolgen, wobei sicherzustellen ist, dass keine Hitze in das Werkstück gelangen kann, die den Durchmesser und die Gewindegeometrie verändert. Bereits eine Abweichung von einem hundertstel oder sogar tausendstel Millimeter kann ein Problem für das Endsystem darstellen. Nachdem das Bearbeitungsverfahren die benötigte Genauigkeit liefert, werden die Spindeln mit Hilfe von Zapfen und Bohrung zusammengesetzt, wobei die Abweichung zwischen den beiden Gewinden auf ein absolutes Minimum beschränkt wird. Damit ist sichergestellt, dass bei der verlängerten, zusammengesetzten Spindel im Vergleich zu einer kürzeren, einteiligen Ausführung kein Unterschied in der Steigungsabweichung festzustellen ist. Abschließend werden die Teile mit einem Industriekleber dauerhaft miteinander verbunden, da jede thermische oder geschweißte Verbindung ebenfalls die Geometrie verändern und damit zu Problemen führen würde.

Durch die Entwicklung einer Lösung bestehend aus zusammenschiebbaren Abstützblöcken und einer präzisionsgefertigten langen Spindel sind nun Hublängen von 10,8 m und mehr erreichbar. Die Länge der auf diese Weise gefertigten Spindel ist nur durch die Bereitschaft begrenzt, zwei Spindeln zu verbinden – wobei Präzision und Leistungsfähigkeit sichergestellt sein müssen – sowie durch die logistischen Möglichkeiten, ein solches Produkt zu transportieren. Ein System mit einer Hublänge von 2 bis 3 m würde eine maximale Drehzahl von rund 3000/4000 U/min erlauben. Normalerweise müsste die Drehzahl bei einem längeren System deutlich reduziert werden, um die genannten negativen Effekte auszuschließen. Thomson hat jedoch eine Lösung entwickelt, die unter Verwendung der zusätzlichen Abstützungen dieselben Drehzahlen bei Hublängen über 10 m zulässt. Damit profitiert der Anwender von der Verwindungssteifheit eines Spindelsystems, einer großen Hublänge und zudem von einer hohen Verstellgeschwindigkeit.

Wo werden Systeme mit langer Antriebsspindel eingesetzt?

Spindelantriebssysteme mit großen Hublängen kommen in den unterschiedlichsten Industrieanwendungen zum Einsatz, in denen präzise lineare Achssteuerung gefragt ist. Hierzu zählen beispielsweise Schweißanlagen, in denen es auf eine extrem genaue Positionierung des Schweißkopfs ankommt. In Einsatzbereichen, in denen hochwertige Werkstoffe wie Titan verwendet werden, erfolgt der Schweißvorgang unter Vakuum, um eine Oxidation des Metalls zu verhindern. In solchen Anwendungen benötigen Bauteile wie lange Rohre entsprechend lange Spindeln für die geforderte lineare Reichweite.

Verschiedene Anwendungen in der Fahrzeugmontage, wie das Verfahren der Schweißroboterarme zwischen den Stationen, sind ebenfalls auf langhubige Linearbewegungen angewiesen. Wenngleich die Verstellgeschwindigkeit zur Bewegung der Roboterarme nur eine untergeordnete Rolle spielt, sind ein langer Hubweg und eine exakte Positionierung unverzichtbar. Sowohl in der Automobilindustrie als auch in anderen Marktsegmenten gibt es zudem zahlreiche Einsatzbereiche, in denen Material zwischen den einzelnen Montagestationen transportiert werden muss. Wenn Bauteile von einer Handhabungsstation zur anderen bewegt werden, müssen diese auch häufig an die exakte Position gefahren werden. Auch hier bieten Spindelantriebe eine perfekte Lösung.

Bei der Herstellung von Lichtwellenleitern handelt es sich um ein Hochgeschwindigkeitsverfahren, das nicht angehalten werden kann, ohne die Qualität der produzierten Glasfasern zu gefährden. Die Kabel werden auf große Spulen gewickelt. Sobald eine Spule voll ist, muss sie so schnell wie möglich ausgetauscht werden. Nur so lassen sich Produktionsverluste in diesem kontinuierlichen Verfahren weitestgehend minimieren. Wiederholgenauigkeit und Geschwindigkeit sind hier Grundvoraussetzung für einen effizienten Prozess. Lange Spindelantriebe bieten in diesem Anwendungsfall beides, genauso wie die Fähigkeit, die hohen Lasten der Spulen zu bewältigen.

Jede Anwendung, bei der schwere Lasten vertikal bewegt werden müssen, profitiert von der besonderen Steifigkeit und ausfallsicheren Funktionalität einer Linearspindel. Im Flugzeugbau beispielsweise werden bei Kontrollen zur Qualitätssicherung schwere Spezialkameras auf und ab bewegt; durch Spindeln werden diese sicher und präzise an die gewünschte Position gebracht. Um das hohe dynamische Lastmoment aufzunehmen, werden in solchen Anwendungen spezielle Kugelumlaufsysteme verwendet, deren Kugeln einen besonders großen Durchmesser aufweisen.

Verbesserungspotenziale an vorhandenen Systemen

Viele bestehende Anwendungen arbeiten mit langhubigen Spindelsystemen von bis zu 5 oder 6 m, bei denen die Spindel vollständig offen liegt. Diese Systeme bergen zwei grundsätzliche Probleme:

- Das System kann nicht mit der gewünschten Drehzahl arbeiten.

- Der Wartungsaufwand für das System ist aufwändig, da die offene Spindel Staub und Schmutz anzieht; ein vorzeitiges Versagen der Kugelmutter nur durch regelmäßige Reinigung zu vermeiden.

Zusätzliche Abstützungen der verschachtelten Lagerblöcke schaffen hier den Vorteil, dass die Spindel mit einer deutlich höheren Drehzahl angetrieben werden kann. Probleme in Bezug auf die Verschmutzung und Zuverlässigkeit des Systems lassen sich durch die Nutzung verkleideter, abgedichteter Systeme vermeiden: Die Spindel wird geschützt, und der Wartungsaufwand deutlich gesenkt. Die in Abbildung 3 gezeigte verkleidete Spindel ist gegen eindringenden Staub und Schmutz geschützt; das heißt, sie bewahrt auch ohne regelmäßige Reinigung ihre optimale Leistung und Zuverlässigkeit. Außerdem kann in Systemen dieser Bauart der Schlitten mit Bohrungskanälen ausgestattet und mit einem Schmiernippel verbunden werden, der an den vorhandenen Bohrungen am Schlitten befestigt wird. Damit ist die Schmierung sowohl der kugelgeführten Lager als auch der Kugelmutter von einem zentralen Punkt aus möglich, ohne das Gehäuse öffnen zu müssen. Die meisten anderen Lineareinheiten erfordern eine separate Schmierung dieser Bauteile, während die Thomson-Konstruktion eine gleichermaßen schnelle wie umfassende Wartung sicherstellt. Da die Einheit zudem nie geöffnet werden muss, können Staub oder Wasser praktisch nicht eindringen; mit anderen Worten, das System ist selbst in extremen Umgebungen sicher geschützt.

Zusammenfassung

Wie bei jedem Prozess, geben bestimmte Einsatzanforderungen vor, welche Technologie die beste Lösung darstellt. Linearantriebssysteme mit Spindel ermöglichen es, größere Lasten zu bewältigen als nicht-starre Systeme mit Polymer-Riemen. Bei den Spindeln handelt es sich um robuste Komponenten aus Edelstahl. Sie können, sofern in der korrekten Toleranzklasse gefertigt, für Hublängen mit deutlich mehr als zehn Meter verwendet werden. Das von Thomson entwickelte, innovative Abstützungssystem aus zusammenschiebbaren Lagerblöcken stützt die Spindel auf ihrer gesamten Länge. Dieses System verhindert das Schlagen oder Durchbiegen der Spindel, während es gleichzeitig den Betrieb mit höheren Drehzahlen erlaubt, die normalerweise nur Systemen mit kürzerem Hubweg vorbehalten sind. Unterm Strich bieten solche langhubigen Linearantriebssysteme eine präzise Positionierung mit einer schnellen, sicheren Funktionalität. Bei der Verwendung eines gekapselten Gehäuses sind sie darüber hinaus auf einen durchgängig zuverlässige Betrieb und minimalen Wartungsaufwand optimiert – selbst in rauen Einsatzumgebungen.